|

|

|

|

|

||

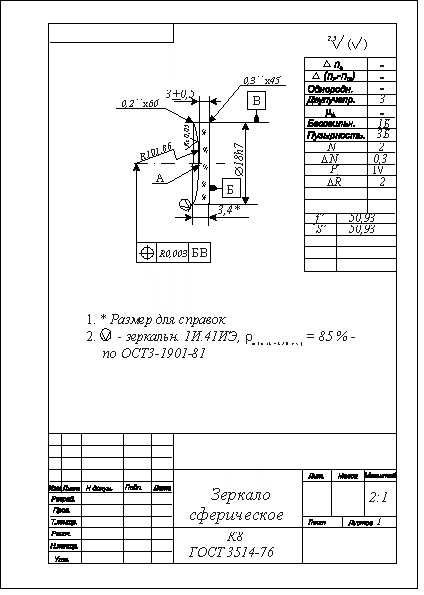

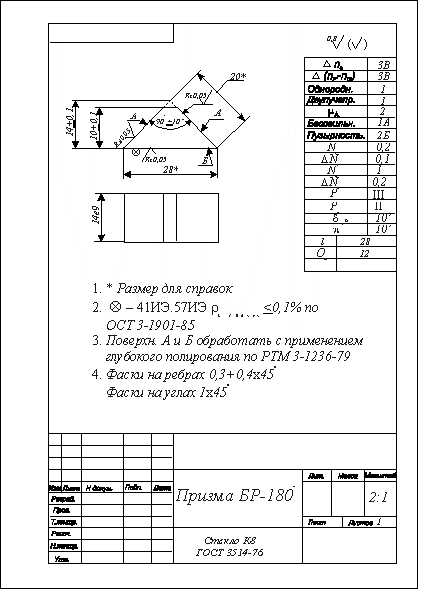

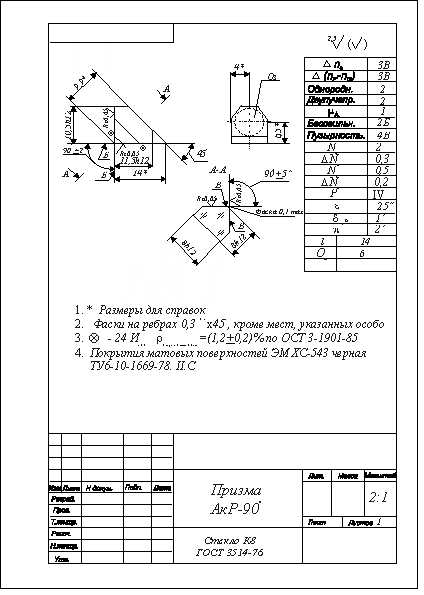

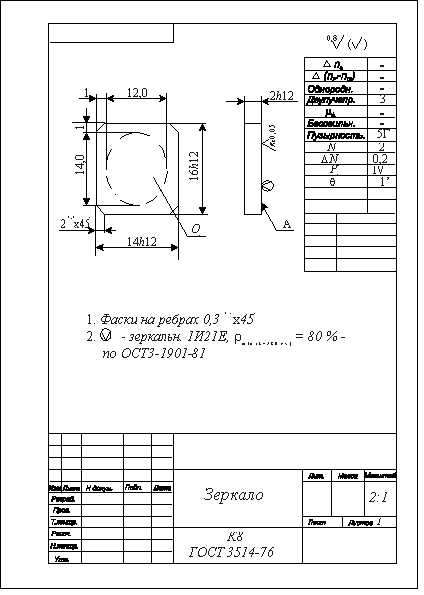

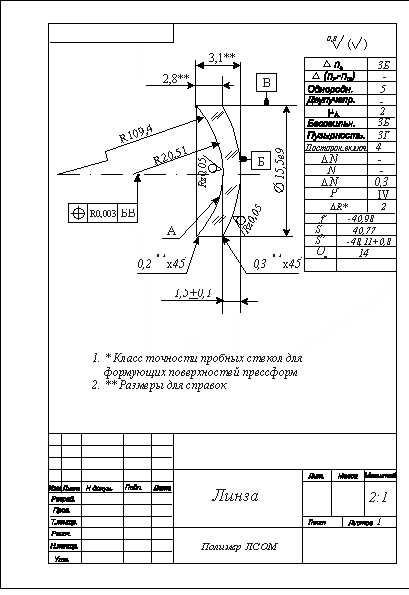

При изображении оптической детали используют общие правила машиностроительного и приборостроительного черчения, однако вследствие специфики назначения оптической детали требуется указать некоторые дополнения, а также выполнение особых нормативных требований [8]* .

Правила выполнения чертежей и схем оптических изделий установлены ГОСТ 2.412-81.

обозначения основных величин физической оптики - по ГОСТ 7601-78,

основных величин геометрической оптики - по ГОСТ 7427-76,

элементов оптических деталей, предельных отклонений физических величин и допускаемой неточности изготовления оптических деталей, шероховатости поверхностей - по ГОСТ 2.309-73,

специальных оптических покрытий, классов чистоты полированных поверхностей - по ГОСТ 11141-76.

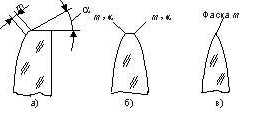

Рис.3.1. Примеры обозначения фасок на чертежах

При оформлении рабочих чертежей деталей следует соблюдать следующие требования.

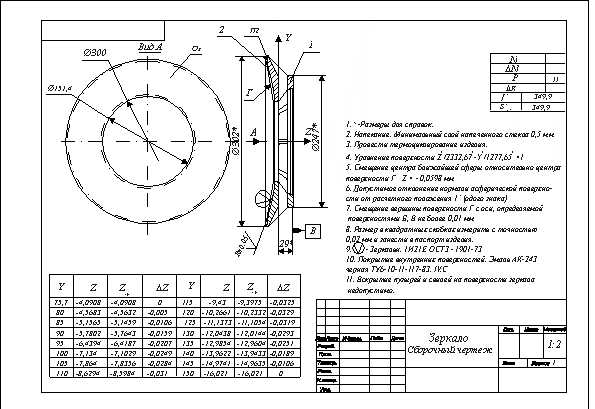

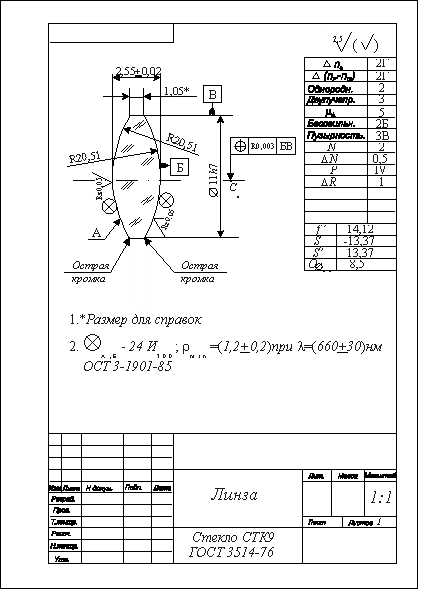

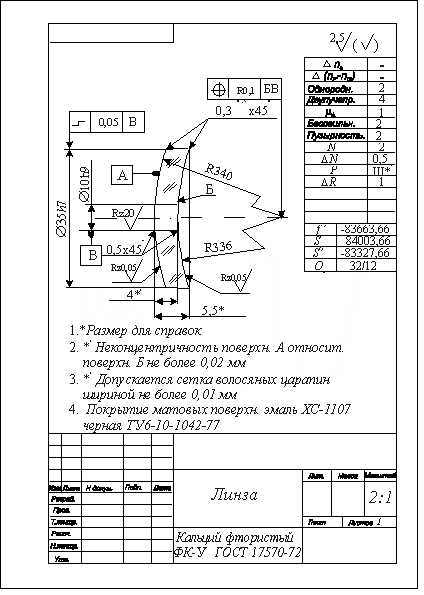

В поле чертежа оптической детали помещают таблицу, которая состоит из трех частей.

Первая часть таблицы содержит требования к материалу оптической детали.

Требования к нормируемым показателям качества назначают, исходя из ТУ на оптические характеристики (качество изображения, разрешающая способность), назначения ОП и условий его эксплуатации.

Некоторые из нормируемых показателей качества оказывают влияние не только на оптические характеристики системы, но и на точность конструктивных параметров. Например, свили, - области, отличающиеся от основной массы стекла химическим составом, а, следовательно, оптическими и механическими свойствами, - вызывают как деформацию волнового фронта отраженного или прошедшего излучения, так и ошибку формы поверхности в тех участках, где они выходят наружу. Остаточные напряжения, характеризуемые двойным лучепреломлением, также деформируют волновой фронт. В то же время перераспределение их при изменении толщины стекла в процессе механической обработки детали приводит к ее деформации. Пузырность стекла является не только дефектом чистоты полированной поверхности, но и причиной местных ошибок, которые образуются вокруг вскрытых пузырей в результате их располировки.

Вторая часть таблицы содержит требования к изготовлению детали. В зависимости от типа оптической детали здесь указывают:

N - допуск на стрелку кривизны рабочих поверхностей оптических деталей измеряют числом интерференционных колец или полос, укладывающихся на диаметре или наименьшем размере детали при контроле пробным стеклом. В производственном обиходе интерференционную картину обычно называют "цветом". Этот параметр определяет точность, с которой будет выполнен радиус кривизны сферической поверхности. Иначе он называется "общей ошибкой". На общие ошибки в ряде случаев возможны широкие допуска - десятки полос (колец). Цена деления интерференционной полосы - l /2 > 0,2 мкм. Такой большой допуск почти не сказывается на аберрациях и приводит лишь к изменению фокусного расстояния. Однако при большой общей ошибке трудно различить местные. Поэтому обычно N>D N в 5-10 раз.

DN - допуск формы рабочих поверхностей или иначе, "местные ошибки". Местные ошибки бывают зональными (симметричные относительно вершины сферической поверхности) или несимметричные в разных местах поверхности. Они уменьшают предел разрешения e системы, что не компенсируется размерами толщин и радиусов линз, воздушных промежутков. Поэтому подход к допустимым значениям D N строже, чем к N. Назначают предельные отклонения D N в долях N . Возникают местные ошибки в результате несоответствия размеров инструмента и обрабатываемой поверхности, грубых ошибок в настройке станка, наличия неоднородностей и разной температуры притирающих материалов.

В некоторых случаях общую погрешность указывают со знаками плюс или минус. Это означает, что при знаке плюс наблюдается воздушный зазор на краю (касание в центре - "общий бугор"), а при знаке минус - зазор в центре (касание на краю - "общая яма"). Для плоской поверхности это означает, что при знаке плюс она слегка выпуклая, а при знаке минус - слегка вогнутая.

При назначении неодинаковых допусков для разных поверхностей одной детали или разных зон одной и той же поверхности обозначения этих допусков следует указывать с буквенными индексами, каждое в отдельной строке. Эти же индексы следует ставить у соответствующих поверхностей или у их зон на изображении детали в поле чертежа. Для деталей, не подлежащих контролю пробными стеклами, отклонения N и D N не указываются.

В ответственных случаях допуски на N и D N либо рассчитываются, исходя из требуемого качества изображения [15]*, [16]*, либо назначаются из рекомендуемых в табл.3.1 (см. Приложение), а также с учетом расположения детали в оптической системе (в широком или узком пучке лучей) по отношению к промежуточному изображению, вида оптической системы и т.д.

Допуск на дефекты чистоты полирования рабочих поверхностей P выражают в классах чистоты оптических поверхностей по ГОСТ 11141-76, которым оговорены размеры и число дефектов - царапин и точек. Требования оговорены одиннадцатью классами от IX a до I для поверхностей, удаленных от плоскости изображения, и еще более строгим классом P 0 с подразделениями 0-40, 0-20 и 0-10 для поверхностей, расположенных в плоскостях изображения предметов (см. Приложение, табл.3.2 и 3.3). Очень трудно не допустить появления царапин и точек на полированных оптических поверхностях. Главными причинами их образования являются загрязнение среды, окружающей рабочее место оптика, и загрязнение порошкообразных шлифующих и полирующих материалов.

При отсутствии требований к какому-либо из рассмотренных параметров в соответствующей графе таблицы делается прочерк. В особых случаях в соответствующей графе дается знак сноски, а нормирование параметра приводится текстом в технических требованиях.

Специфические особенности технологии изготовления оптически деталей из полимеров находят свое отражение и в оформлении на них чертежей. Точность формы поверхностей полимерных деталей обычно сравнительно низкая ( N і 20). Поэтому в соответствующей графе обычно ставится прочерк. Чистота рабочих поверхностей зависит от технологии и состояния рабочих поверхностей матрицы и пуансона. Царапины могут появиться и при дополнительной механической обработке детали (отделении литника и т.п.). Центрировка линз и клиновидность пластин определяются исключительно точностью пресс-формы.

Специфической особенностью технологии полимерных оптических деталей является возможность появления пузырей, посторонних включений, свилей и двойного лучепреломления непосредственно в процессе формообразования (литья под давлением, прессования, штамповки, холодной полимеризации). В настоящее время возможно промышленное изготовление оптических деталей из полимеров со следующими параметрами качества: двойное лучепреломление 50-100 нм/см; бессвильность, пузырность и посторонние включения - по аналогии с ГОСТ 3514-76; точность формы поверхностей D N і 2 и N і10; клиновидность q = 1 ё 5 угл. мин.; чистота поверхностей P IV и V классов.

В чертежах деталей из полимеров верхняя часть таблицы должна включать требования по показателю преломления, оптической однородности, бессвильности, пузырности, посторонним включениям, ослаблению [27]*. Средняя часть таблицы должна содержать следующие параметры: точность формы N и D N, клиновидность q, чистоту P :

В третьей части таблицы указываются оптические характеристики детали. Так, для линз указываются фокусное расстояние и фокальные отрезки, а также световые диаметры на ее рабочих поверхностях, для призм - геометрическая длина хода луча и световой диаметр.

Более подробное рассмотрение требований к чертежам конкретных оптических деталей представлено в соответствующих подразделах пособия.